- (495) 980-64-06 Москва

- (343) 311-90-07 Екатеринбург

- (383) 330-05-18 Новосибирск

- +7 (727) 339-97-17 Алматы

- +375 (17) 235-00-34 Минск (партнёр)

- (812) 326-45-54 Частным лицам

- ipc@nnz.ru Сделать заказ

- ipc_director@nnz.ru Руководство компании

-

Промышленные компьютеры и решения российского производства

-

FRONT Compact – Встраиваемые компьютеры 22

- FRONT Compact – Встраиваемые компьютеры

- FRONT Compact – Ультракомпактные 5

- FRONT Compact – На DIN-рейку 5

- FRONT Compact – Стандартные 7

- FRONT Compact – Специализированные 5

-

FRONT Balance - Компьютеры с расширенным функционалом 13

- FRONT Balance - Компьютеры с расширенным функционалом

- FRONT Balance - Стандартные 4

- FRONT Balance - Расширяемые 5

- FRONT Balance - Специализированные 4

-

FRONT Rack – Компьютеры для монтажа в 19” стойку 13

- FRONT Rack – Компьютеры для монтажа в 19” стойку

- FRONT Rack - Высота 1U 3

- FRONT Rack - Высота 2U 4

- FRONT Rack - Высота 4U 6

- FRONT Station – Панельные компьютеры 39

-

FRONT Display - мониторы и дисплейные решения 51

- FRONT Display - мониторы и дисплейные решения

- FRONT Display – Мониторы 50

- FRONT Display – Комплектующие 1

- FRONT Key – клавиатуры в промышленном исполнении 13

- FRONT HMI – Панели оператора 8

- FRONT Control – Оборудование для автоматизации 15

- Программное обеспечение 1

-

FRONT Panel - Панельные компьютеры 3

- FRONT Panel - Панельные компьютеры

- FRONT Panel - Компактные (8-12") 1

- FRONT Panel - Стандартные (15-19") 2

-

FRONT Compact – Встраиваемые компьютеры 22

-

Коммуникационное оборудование

-

Промышленные коммутаторы 1989

- Промышленные коммутаторы

- Неуправляемые коммутаторы для DIN-рейки 291

- Управляемые коммутаторы для DIN-рейки 474

- Коммутаторы с PoE 88

- Коммутаторы для стойки 19” и модули к ним 183

- Коммутаторы для транспортной отрасли 453

- Коммутаторы для энергетической отрасли и модули к ним 397

- Маршрутизаторы 33

- Модульные коммутаторы для DIN-рейки и модули к ним 61

- Встраиваемые коммутаторы 4

- Кибербезопасность судовых систем 5

- Преобразователи COM-портов в Ethernet 431

-

Мультипортовые платы RS-232/422/485 и CAN 166

- Мультипортовые платы RS-232/422/485 и CAN

- Платы для шины PCI Express 38

- Платы для шины Universal PCI 67

- Интеллектуальные платы 1

- Платы для шины PC/104 и PC/104 Plus 19

- Платы интерфейса CAN 34

- Платы для шины PCI 7

-

Беспроводной доступ 94

- Беспроводной доступ

- GSM/GPRS/LTE модемы 39

- Оборудование Wi-Fi доступа 55

-

Преобразователи и повторители 656

- Преобразователи и повторители

- Медиаконвертеры Ethernet 96

- USB-преобразователи 63

- Преобразователи протоколов 287

- USB-хабы 17

- Преобразователи RS-232 в RS-422/485 35

- Преобразователи RS-232/422/485 в оптоволокно 58

- Повторители и изоляторы RS-232/422/485 20

- DSL-удлинители Ethernet 1

- Защита RS-232/422/485 от импульсных помех 4

- Модульные преобразователи интерфейсов 25

- Устройства CAN-интерфейса 34

- Преобразователи AUTBUS 16

-

Программное обеспечение 17

- Программное обеспечение

- Программное обеспечение 17

-

Комплектующие для коммутаторов 120

- Комплектующие для коммутаторов

- SFP-модули для коммутаторов 96

- PoE-инжекторы/сплиттеры 17

- Устройства хранения настроек коммутатора 7

- Аксессуары 494

- Промышленные радары 5

- Радиорелейные линии 10

-

Оборудование точного времени 22

- Оборудование точного времени

- Серверы точного времени 10

- Аксессуары для серверов времени 12

-

Промышленные коммутаторы 1989

-

Промышленные компьютеры и комплектующие

-

Встраиваемые компьютеры 1029

- Встраиваемые компьютеры

- Ультракомпактные 326

- На DIN-рейку 255

- Компактные 304

- Многослотовые 88

- Пылевлагозащищённые 39

- Конвертируемые 17

-

Одноплатные компьютеры 255

- Одноплатные компьютеры

- 1,8" Femto-ITX 4

- 2,5" Pico-ITX 46

- 3,5" 98

- 5,25" 1

- 4" EPIC 16

- Nano-ITX 7

- PC/104 60

- Tiny 23

-

Процессорные модули 217

- Процессорные модули

- COM Express 80

- COM HPC 17

- Qseven 13

- SMARC 14

- SoM (proprietary) 65

- ETX 5

- SODIMM SOM (Jetson) 23

- Панельные компьютеры 991

- Компьютеры в 19" стойку 162

-

Промышленные процессорные платы 351

- Промышленные процессорные платы

- Платы PICMG Full-size 58

- Материнские платы 255

- Платы PICMG Half-size 24

- Платы CompactPCI и TCA 14

-

Пассивные кросс-платы 147

- Пассивные кросс-платы

- PICMG 1.0 46

- PICMG 1.3 77

- ISA 12

- PCI / PCIe 3

- PCISA 7

- Расширители шины 2

-

Промышленные компьютерные корпуса 220

- Промышленные компьютерные корпуса

- Для настольно-настенного монтажа 69

- Для монтажа в 19” стойки 147

- Для портативных компьютеров 4

- Промышленные блоки питания 374

-

Ускорители нейронных сетей 7

- Ускорители нейронных сетей

- Платы на базе Movidius (VPU) 7

-

Процессоры, память и накопители 719

- Процессоры, память и накопители

- Процессоры 114

- Промышленные накопители информации 355

- Промышленная оперативная память 250

-

Аксессуары и модули расширения 1421

- Аксессуары и модули расширения

- Платы и модули расширения 433

- Системы охлаждения CPU 130

- Вентиляторы 30

- Приводы CD/DVD/BD и FDD 3

- Корзины для накопителей 121

- Riser карты 62

- Кабели и переходники 269

- Крепёжные элементы 236

- Разное 106

- Платы видеозахвата 19

- Видеоадаптеры 9

- Ускорители на DSP и CPU 2

- Считыватели карт 1

-

Встраиваемые компьютеры 1029

-

Оборудование для автоматизации

-

Панели оператора (HMI) 161

- Панели оператора (HMI)

- Серии MT8000iE/mTV 12

- Серия Cloud HMI 59

- Серия eMT3000 1

- Серия iP 7

- Серия MT8000XE 6

- Панели оператора ICP DAS 76

-

ЛАДОГА - системы сбора данных и управления 93

- ЛАДОГА - системы сбора данных и управления

- ЛАДОГА 2 27

- ЛАДОГА 3 66

- Программируемые контроллеры 388

-

Модули ввода/вывода сигналов 1222

- Модули ввода/вывода сигналов

- Модули управления освещением 20

- Серия ET-2000/6000/7000/8000 186

- Серия I-7000 251

- Серия I-8000 201

- Серия I-9000 28

- Модули для контроллеров ioPAC 18

- Платы расширения для контроллеров 84

- Серия ioLogik 2500 4

- Серия ioLogik 4000 8

- Серия ioLogik E1200 26

- Серия ioLogik E2200 14

- Серия ioLogik R1200 10

- Серия ioMirror E3210 1

- Беспроводные модули ввода/вывода 23

- Серия WISE 23

- Модули Modbus/Profibus/Profinet/BACnet 24

- Модули серии iR 16

- Серия tET 23

- Серия ioThinx 32

- Модули FRnet 11

- Модули USB 13

- CAN-модули 24

- Модули EtherNet/IP 6

- Модули EtherCAT 50

- Модули MQTT 6

- Модули OPC UA 25

- Front Control IO 2

- Серия KYI/O 39

- Серия KYIO-L 54

-

Платы ввода/вывода сигналов 175

- Платы ввода/вывода сигналов

- Для шины ISA 50

- Для шины PCI 85

- Для шины PCI Express 40

- Модульные корзины ввода/вывода 51

- Специализированные модули 248

-

Специализированные платы 193

- Специализированные платы

- Дочерние платы и клеммные колодки 172

- Платы Watchdog 3

- Платы для управления приводами 16

- Счетчики/таймеры 2

- Преобразователи частоты 162

-

IP-видеонаблюдение 112

- IP-видеонаблюдение

- IP-камеры Moxa 95

- Интерком 7

- Серверы IP-видеонаблюдения 7

-

Системы измерения 108

- Системы измерения

- Измерители параметров окружающей среды 85

- Промышленные датчики 23

- Оборудование фирмы L-card 65

- Аксессуары 118

-

Панели оператора (HMI) 161

- Камеры машинного зрения

-

Решения для ЦОД

-

Распределение электропитания 121

- Распределение электропитания

- Управляемые iPDU 37

- Неуправляемые iPDU 71

- АВР 13

-

Средства удаленного доступа 14

- Средства удаленного доступа

- Переключатели KVM 5

- Консольные серверы 3

- Удлинители консоли 2

- Цифровые переключатели KVM-over-IP 3

- Аксессуары 67

- Мониторинг 44

-

Распределение электропитания 121

-

Мобильные компьютеры

- Защищенные ноутбуки 14

- Защищенные планшеты 33

- Защищенные коммуникаторы и промышленные КПК 3

- Автомобильные компьютеры 10

-

Аксессуары 343

- Аксессуары

- Адаптеры питания 25

- Аккумуляторные батареи 29

- Док-станции/ держатели 89

- Зарядные устройства для аккумуляторных батарей 24

- Кабели/ заглушки/ тросы 41

- Накладки на руку и плечи/ ремни наплечные и на запястье 36

- Пленки/ салфетки 10

- Постоянные запоминающие устройства/ оперативная память/ оптические приводы 4

- Стилусы/ дигитайзеры/ привязи/ клавиатуры 30

- Сумки/ чехлы/ рюкзаки 17

- Съемные считыватели и сканеры/ блоки расширения 32

- Средства для переноски / перевозки 6

-

Промышленные мониторы и периферия

- Мониторы и дисплеи 639

-

ЖК - консоли управления 128

- ЖК - консоли управления

- Консоли 120

- Модули KVM 8

- Промышленные клавиатуры 365

-

Профессиональные указательные устройства 152

- Профессиональные указательные устройства

- Защищённые мыши 39

- Промышленные джойстики 4

- Промышленные тачпады 13

- Промышленные трекболы 96

- Аксессуары 99

-

Видеонаблюдение

- Камеры 595

-

Видеорегистраторы и серверы видеонаблюдения 116

- Видеорегистраторы и серверы видеонаблюдения

- IP-Видеорегистраторы 57

- Серверы видеонаблюдения 4

- Проектные решения 53

-

Оборудование для видео-стен 110

- Оборудование для видео-стен

- Аксессуары для видео-стен 54

- Видеопанель 30

- Контроллеры 26

Возможности создания триплекса с интегрированным прозрачным дисплеем

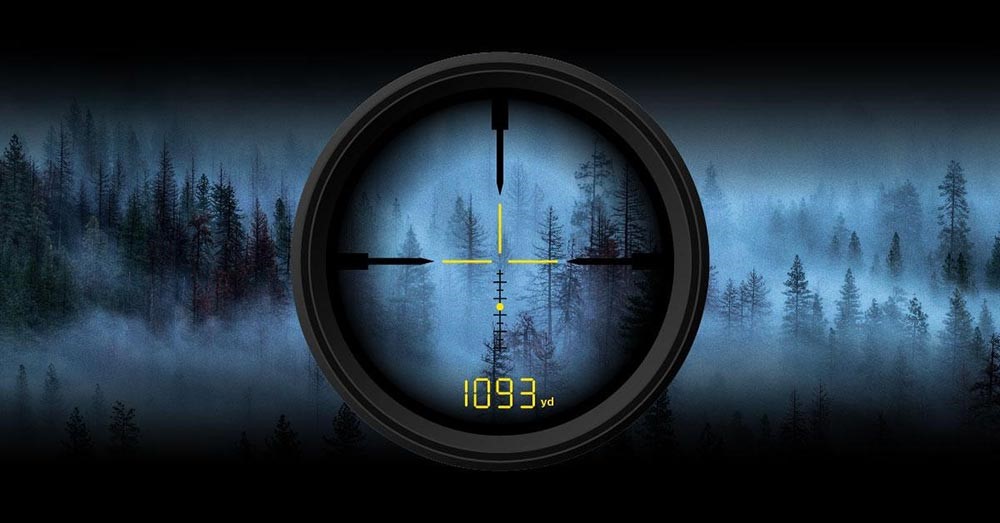

Появление «прозрачных» дисплеев, как результат развития нанотехнологий, привело к созданию нового поколения мониторов, в которых, с одной стороны, реализованы характеристики их стандартных версий, а с другой — расширены возможности дисплеев в условиях, когда информацию на экране необходимо воспринимать одновременно с предметом внимания, находящимся в поле зрения за дисплеем.

Потенциально прозрачные дисплеи могут быть востребованы во многих сферах. Соответственно, к ним предъявляются разные требования. Критичные значения работоспособности мониторов при низких и повышенных температурах, высокой влажности, ударных воздействиях и вибрации, время отклика, угол обзора являются основными критериями при выборе экрана, который будет использоваться в тяжелых условиях эксплуатации. Прозрачные дисплеи TASEL производства Beneq Lumineq предназначены для работы в таких условиях в качестве отдельных мониторов.

Вместе с тем, решение задачи их интегрирования в многослойное стекло неизбежно приведет к созданию новых по функциональности информационных экранов, соответствующих требованиям по их применению в жестких режимах. Такой опыт был проведен в АО «НИТС» совместно с финской компанией Beneq (она же является портфельной компанией Роснано), производителем электролюминесцентных стандартных дисплеев TFEL и прозрачных дисплеев TASEL под торговой маркой Lumineq.

«НИТС» специализируется на производстве изделий остекления для авиации, космических аппаратов глубоководной и наземной специальной техники с 1954 г. Поскольку применение изделий предполагается в экстремальных условиях эксплуатации, инженерами института разработаны и реализованы методы упрочнения стекла: в дополнение к воздушной закалке, следует особо подчеркнуть ионный обмен, жидкостную закалку, травление, а также комбинации этих способов. В результате, благодаря разработанным технологиям, специалисты НИТС смогли повысить прочность стандартного листового силикатного стекла со 100–150 до 1500–2700 МПа (последнее значение выше, чем у некоторых металлов). Необходимость достижения таких параметров вызвана, прежде всего, условиями эксплуатации изделий, носящих марку «ТСК» — техническое стекло, конструкция. Подобных изделий насчитывается более 300. Они предназначены для авиационной, космической, глубоководной и специальной техники, и все без исключения проходят проверку по 30 тестам на соответствие оптическим параметрам, а также требованиям на разрушающую нагрузку (живучесть, перепад температур и давления, климатические испытания, влагостойкость, изгиб, скручивание, вибродинамические испытания, ударопрочность и т. д.). В качестве примера можно привести подтвержденную испытаниями стойкость авиационного стекла к ударным воздействиям, способного выдержать без последствий фронтальное попадание птицы весом 1,8 кг при скорости самолета 580 км/ч, а также попадание пуль калибра 7,62 мм.

Используя различные приемы в сочетании с методами свободного и принудительного моллирования, сотрудникам НИТС удалось разработать принципы формообразования стеклодеталей и, тем самым, решить задачу по созданию крупногабаритных изделий сверхсложной геометрической формы. В результате были сконструированы высокопрочные конструкционные элементы остекления кабин самолетов Т-50, Су-35, МиГ-35, Як-130. Кроме того, впервые в мире было создано остекление из силикатного стекла сдвижной части фонаря самолета.

Экспериментируя с достигнутыми результатами в своей области в сочетании с достижениями компании Beneq Lumineq в сфере дисплейных технологий, специалисты НИТС выполнили НИР с многослойным стеклом и прозрачным сегментным электролюминесцентным дисплеем Lumineq. Перед инженерами стояла задача определить технологическую возможность и технические условия интегрирования прозрачного дисплея в элементы остекления, а также проведение проверки созданного триплекса на соответствие предъявляемым требованиям к многослойному стеклу, предназначенному для эксплуатации в критичных режимах.

Технология производства электролюминесцентных дисплеев (ЭЛД), несмотря на ограничения по цветовому диапазону, продолжает оставаться востребованной и является альтернативой другим технологиям создания устройств отображения, предназначенных для жестких условий эксплуатации. Для соответствия таким условиям разработаны версии ЭЛД, в том числе прозрачные, с характеристиками, обеспечивающими:

- устойчивость к ударным воздействиям 100g (это значение параметра для всего дисплея с электронной схемой, а само стекло выдерживает 200g);

- диапазон рабочих температур –60…+105 °C (стекло выдерживает –100 °C);

- высокая контрастность изображения (до 1:50 при внешнем освещении 500 лк);

- угол обзора свыше 160°;

- время отклика менее 1 мс во всем диапазоне рабочих температур;

- среднее время наработки на отказ 100 000 ч и более (определяется временем наработки на отказ электронного компонента в схеме дисплея, имеющего минимальное значение времени).

Дисплеи прозрачные и непрозрачные

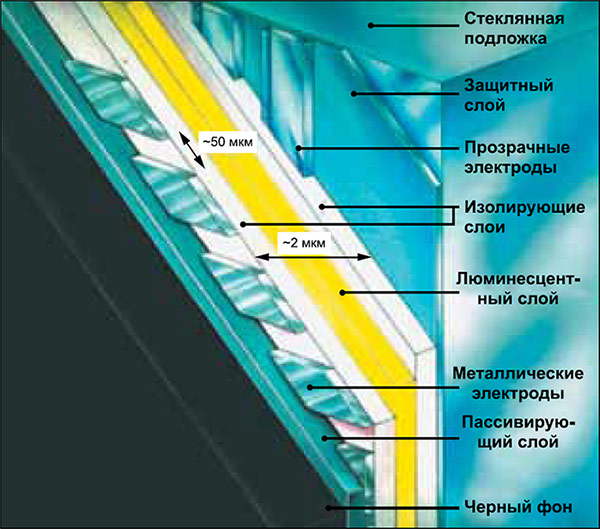

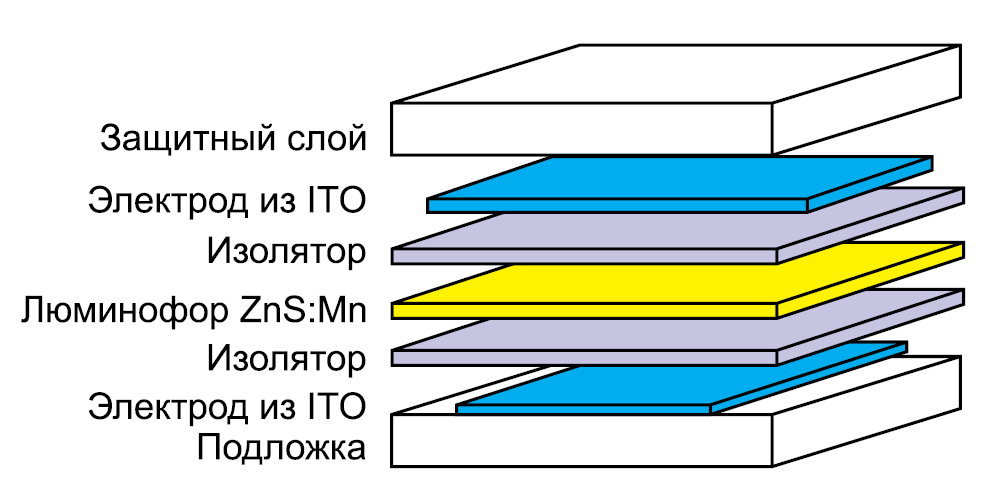

Непрозрачная неорганическая тонкопленочная электролюминесцентная технология (Thin Film Electro luminescent, TFEL) была разработана в середине 1980-х годов компаниями Planar Systems и Finlux и позднее приобретена фирмой Planar. Японская компания Sharp также участвовала в разработке технологии TFEL. В конце 1990-х годов Denso Corporation начала производить прозрачные ЭЛ-дисплеи для автомобильных применений. Стандартное изделие, изготовленное по TFEL-технологии на основе неорганических материалов, содержит слои люминофоров, излучающих свет под действием сильных электрических полей. Обычно в качестве люминофора используется материал ZnS: Mn. Напряжение прикладывается на пересечении электродов, причем, передний электрод является прозрачным. Прозрачные электроды обычно изготавливаются из окиси индия и олова (Indium Tin Oxide, ITO). Задние электроды стандартных ЭЛ-дисплеев обычно выполнены из металла. Преимуществом нахождения металла за излучающим слоем является то, что он может поглощать большую дозу света, излучаемого люминофором в плоскости дисплея. Такая концепция изготовления дисплеев на базе TFEL-технологии очень хороша для применений внутри помещений, поскольку выход света может быть увеличен почти вдвое. Вне помещений основную проблему создают задние электроды, так как они подобны зеркалу и отражают много окружающего света, что уменьшает контрастность дисплея. Для решения этой проблемы компания Planar разработала новый тип электродов, поглощающих свет. Технология получила название Integral Contrast Enhancement (ICE или ICEBright).

Рис. 1. Структура стандартного ЭЛД

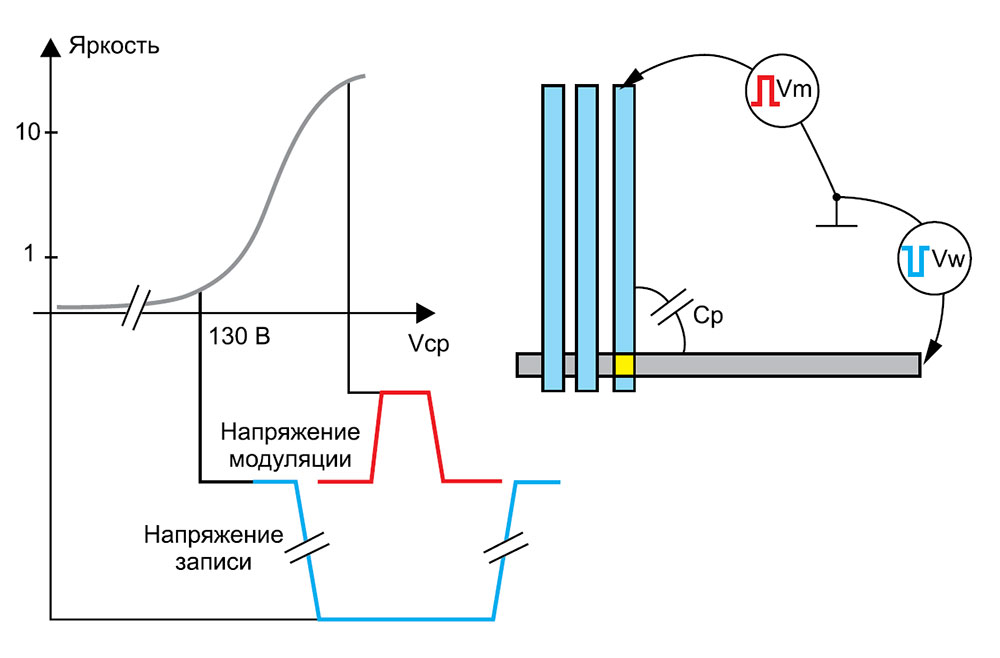

Рис. 2. Управление ЭЛД с помощью напряжения переменного тока

Особенности конструкции стандартного тонкопленочного ЭЛД

Архитектура стандартного непрозрачного ЭЛД (TFEL) основана на размещении изолирующих слоев, а также слоя светоизлучающего люминофора между прозрачными и металлическими электродами, как показано на рис. 1. Стандартный тонкопленочный ЭЛД сконструирован на стеклянной подложке толщиной 1,1 мм. Подложка выполнена из soda lime glass — натрий-кальциевого стекла эталонного состава с температурой стеклования около +560 °C. Композиция герметизирована покровным стеклом такого же состава и также имеет толщину 1,1 мм.

Специальной технологией, реализуемой компанией Beneq при создании ЭЛД, является атомно-слоевое осаждение (молекулярное наслаивание). Данная технология обеспечивает химически однородные, конформные и равномерные по толщине барьерные и токопроводящие слои. Свет генерируется посредством ударного возбуждения атомов марганца Мn в люминофоре (сульфид цинка) ZnS электронами, перемещаемыми при помощи приложенного напряжения переменного тока. Возбуждающее напряжение может быть синусоидальным или прямоугольной формы. Оно прикладывается методом мультиплексирования электродов столбцов на одной стороне с электродами строк на другой стороне люминофора (рис. 2).

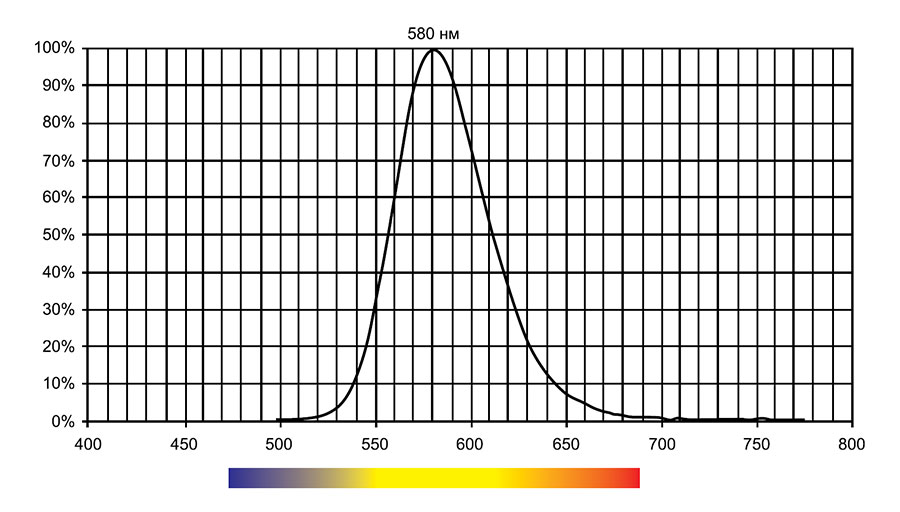

Рис.3. Спектр люминофора ЭЛД на основе сульфида цинка, легированного ионами марганца (ZnS: Mn)

Каждый раз, когда прикладываемое к столбцам и строкам напряжение превышает порог номинального значения около 170 В, генерируется короткий импульс света в постоянной времени затухания менее 1 мс. Значение яркости излучаемого света приблизительно пропорционально частоте возбуждения. В стандартных применениях матричных дисплеев частота возбуждающего напряжения может достигать 60–240 Гц. В семисегментных типах дисплеев (прямое управление без мультиплексирования) используются даже более высокие частоты. Высоковольтные импульсы генерируются управляющей электроникой дисплея. Напряжение питания дисплея 5 и 12 В DC (опционально 5 и 24 В, а также 5 В и «широкий вход» 8–18 или 11–30 В). В стандартном ЭЛД в качестве слоя люминофора применяется сульфид цинка ZnS, легированный ионами марганца Mn, и результирующий спектр излучения света является желтым, с максимумом, соответствующим длине волны 580 нм (рис. 3).

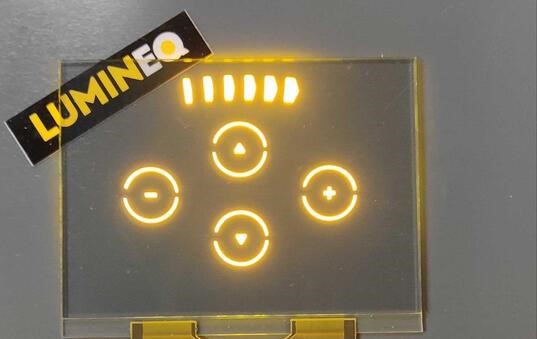

Рис. 4. Прозрачный дисплей TASEL сегментного типа с люминофором зеленого цвета

Легирование люминофора другими химическими элементами позволяет создавать другие цвета (например, легирование ионами тербия позволяет создать зеленый цвет, рис. 4).

Именно благодаря твердотельной структуре и преимуществам технологии атомнослоевого осаждения ЭЛД обладают высокими техническими характеристиками, упомянутыми выше.

Более подробно о технологии атомно-слоевого осаждения, модельном ряде ЭЛД, технологии ICEBrite (технологии повышения контрастности ЭЛД), показателях надежности, контроллерах, интерфейсах для ЭЛД можно прочитать в [1, 2].

Особенности конструкции прозрачного ЭЛД

Прозрачные электролюминесцентные дисплеи конструируют на основе стандартного ЭЛД путем замены заднего металлического электрода прозрачным электродом (на основе оксида индия-олова, ITO) и удаления остальных непрозрачных слоев из структуры дисплея. Схема поперечного сечения структуры показана на рис. 5.

Рис. 5. Схема поперечного сечения прозрачного ЭЛД

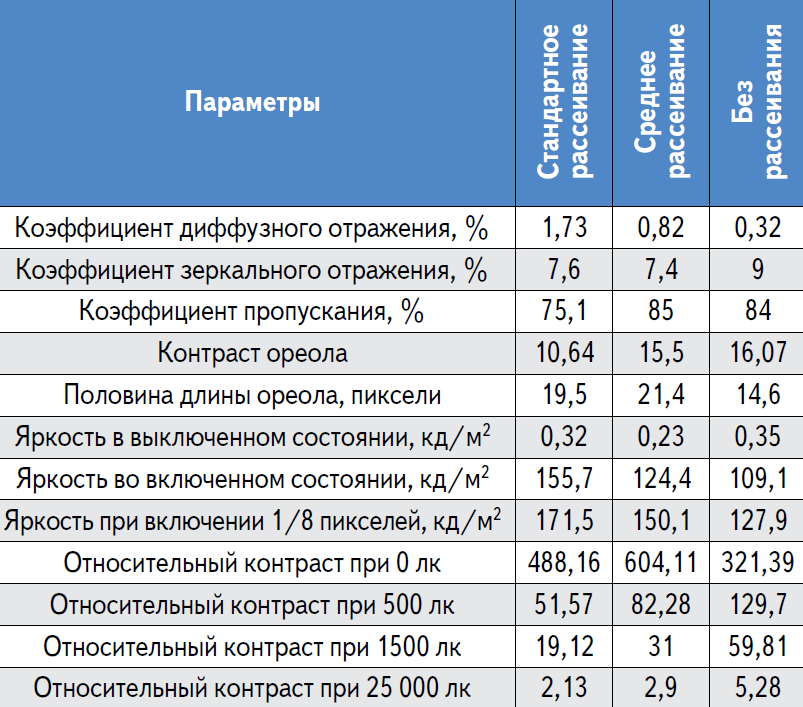

Для максимального увеличения светопропускания была решена задача согласования коэффициента преломления смежных слоев. Другим важным параметром в оптимизации слоев прозрачного ЭЛД было уменьшение «эффекта ореола», обусловленного внутренними отражениями, причиной которых является отсутствие согласования коэффициента преломления слоев. В оптических системах этот эффект также называют оптическим волноводом. Отраженный свет перемещается между слоями и, в конце концов, покидает излучающий пиксел благодаря эффекту рассеивания. Этот эффект наблюдается, главным образом, в прозрачном ЭЛД, и им можно управлять. Критерием оценки данного эффекта является значение расстояния от пикселя, на котором не видна утечка света при наблюдении через микроскоп. Как показали результаты оценки трех рецептур люминофора (результаты сведены в таблицу), зона эффекта ореола уменьшена путями оптимизации толщины слоев и пере- хода на люминофор без рассеивания.

Другим способом уменьшения ореола стало покрытие внешних поверхностей анти- отражающими материалами. Важной проблемой была необходимость изготовления гладкого слоя люминофора с целью минимизации рассеивания света. На начальной стадии разработки использовался стандартный состав люминофора, и коэффициент пропускания был всего лишь 75%. Разработка и реализация более гладких пленок способствовали улучшению светопропускания до 84% (у стандартного натрий-кальциевого стекла этот показатель равен примерно 90%).

Таблица. Оптические параметры прозрачного ЭЛД с тремя рецептурами люминофора (на частоте 247 Гц)

Следует отметить, что результат в 84% был достигнут для образцов, в выпускаемых прозрачных дисплеях этот показатель несколько ниже и равен 80%.

Более высокая проводимость также была ключевым параметром для обеспечения надежности панели при испытаниях в жестких условиях окружающей среды, включая длительную эксплуатацию при высоких температурах. Управляющая электроника прозрачного дисплея аналогична стандартным ЭЛД. Подключение к площадкам электродов контура может быть выполнено, например, при помощи автоматизированной сборки на ленточном носителе (TAB) для драйверов столбцов и термосварки к печатной плате для соединения с управляющими драйверами строк, размещенными в корпусах для поверхностного монтажа.

Beneq Lumineq производит прозрачные ЭЛД TASEL в вариантах матричного и сегментного типов. Для дисплеев матричного типа яркость составляет 80–100 кд/м2. Для сегментных дисплеев этот показатель гораздо выше, достигнуто значение 1500 кд/м2 (модель ELT15S-1500, рис. 6), технологически для них достижим уровень 3000 кд/м2. Технология позволяет создавать дисплеи раз- личной изогнутой формы.

Рис. 6. Прозрачный дисплей TASEL сегментного типа с яркостью 1500 кд/м2

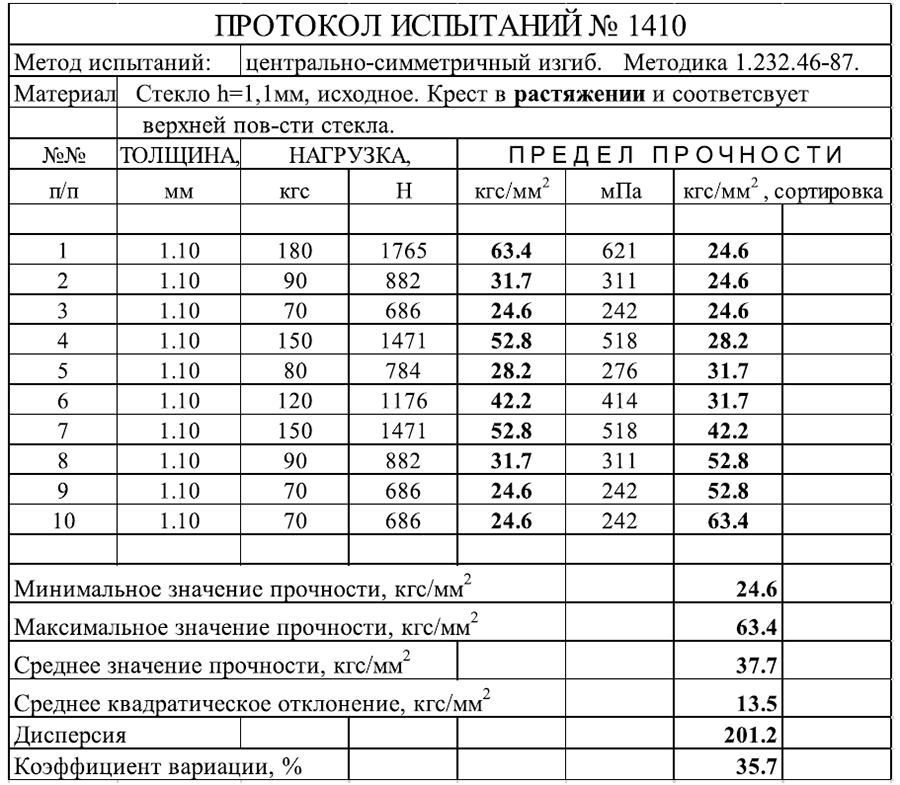

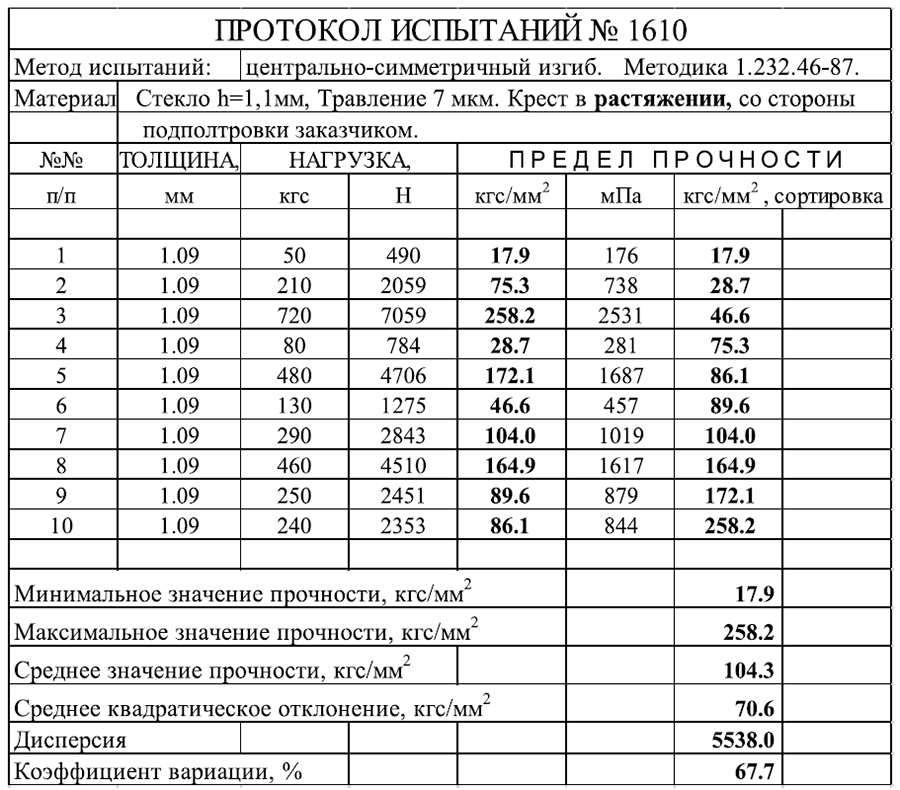

Рис. 7. Протокол испытаний дисплейного стекла № 1410

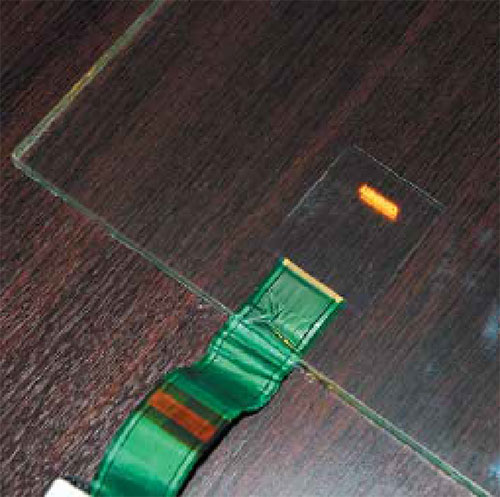

Рис. 8. Протокол испытаний дисплейного стекла № 1610 (применен химический способ упрочнения)

Опыт интегрирования сегментного прозрачного дисплея TASEL в многослойное стекло

Полученные результаты (табл. 1) свидетельствуют о высоких оптических параметрах прозрачных дисплеев Lumineq. С другой стороны, они обладают всеми преимуществами стандартных ЭЛД по климатическому исполнению, времени отклика, наработки на отказ, вибро- и ударопрочности и другим параметрам. Все это послужило основой для предварительного вывода о возможности встраивания дисплея в стекло и создания триплекса с внутренним информационным экраном, который бы обладал необходимыми прочностными характеристиками и выдерживал широкий температурный диапазон.

На первом этапе, прежде всего, необходимо было исследовать предоставленные Beneq Lumineq дисплейные стекла на прочность. Результаты такого исследования позволили бы однозначно подтвердить возможность создания триплекса с внутренним информационным экраном.

В соответствии с методикой испытаний 1.232.46-87 «Определение предела прочности стекла при центрально-симметричном изгибе» образцы дисплейных стекол размером 240180 мм и толщиной 1,1 мм были разрезаны (часть образцов — механическим способом, часть — лазером) на 10 равных частей. Испытания показали, что минимальная прочность дополнительно полированной поверхности стекла на центрально–симметричный изгиб составляет 24,6 кгс\мм2. Такие значения были получены (полированная поверхность при испытаниях была в растяжении) как при резке образцов механическим способом, так и при резке образцов лазером.

Для наглядности приведен один из протоколов испытаний (рис. 7).

Среднее значение прочности при резке образцов лазером (39,4 кгс\мм2 и 50 кгс\мм2) выше, чем при резке механическим способом (37,7 кгс\мм2). Минимальная и средняя прочность не полированной поверхности (полированная поверхность в сжатии, а не полированная — в растяжении) выше, чем полированной. Очевидно, это связано с абразивным воздействием полировального порошка на поверхность.

Также была предпринята попытка упрочнения образцов дисплейных стекол. Учитывая их толщину 1,1 мм и условия нанесения специальных покрытий в диапазоне температур +470…+515 °C), термический способ упрочнения стекла (закалка) и термохимический (ионно-обменное упрочнение) не могли быть применимы. Поэтому был опробован химический способ упрочнения. Образцы стекла были подвергнуты травлению на глубину 7 мкм с обеих сторон. При этом средние и максимальные значения прочности значительно возросли (для примера на рис. 8 приведен один из протоколов испытаний).

Однако минимальные значения прочности обеих поверхностей даже несколько уменьшились. Это связано со вскрытием приповерхностных дефектов, так как глубина травления составила всего 7 мкм. Поверхностные дефекты полностью можно удалить при глубине травления не менее 250 мкм с каждой стороны, но при такой исходной толщине стекла это невозможно, так как в итоге она составит всего 0,6 мм.

Результаты испытаний по данной методике 1.232.46-87 практически подтвердили высокие прочностные характеристики дисплейного стекла и явились основой для последующих операций по созданию триплекса с информационным экраном (прозрачным сегментным дисплеем TASEL.

На втором этапе специалисты «НИТС» интегрировали в многослойное 6-мм стекло отдельно как сами дисплейные стеклянные подложки с одной полированной стороной (для нанесения покрытий), так и покровные стекла, как отдельные элементы с толщинами 1,1 мм каждое. Этап прошел успешно, был получен прототип триплекса.

На третьем этапе был создан триплекс с полноценным дисплеем внутри — электролюминесцентным сегментным прозрачным дисплеем ELT 15S, но без схемы управляющей электроники (рис. 9). Как отдельный дисплей, ELT 15S был представлен на рис. 6.

Рис. 9. Интегрированный в многослойное стекло дисплей ELT 15S без схемы управляющей электроники

На четвертом этапе схема управляющей электроники присоединена к дисплею (рис. 10), и триплекс в полном составе был испытан в климатической камере.

Рис. 10. Многослойное стекло с информационным экраном внутри — прозрачным электролюминесцентным сегментным дисплеем ELT 15S

Специалисты «НИТС» провели тестирование созданного триплекса на устойчивость по следующим параметрам:

- теплоустойчивость (метод 4.20.11.00) при температуре +85 °C, 3 ч;

- влагоустойчивость (метод 4.20.13.00) при влажности 96%и температуре +40 °C, 48 ч;

- холодоустойчивость (метод 4.20.12.00) при температуре –60 °C, 6 ч.

Триплекс полностью сохранял работоспособность как в ходе испытаний, так и по их завершении.

Заключение

Практический результат проведенного опыта с сегментным дисплеем дает основания предположить, что создание триплекса с интегрированным дисплеем матричного типа будет успешным. Показанные высокие опытные результаты в сочетании с малым временем отклика дисплея (менее 1 мс), возможностью регулировки яркости и отсутствием необходимости подогрева его при низких температурах способствуют разработке и появлению новых информационных решений для жестких условий эксплуатации на основе подобных триплексов. Учитывая, что технологический приоритет в создании триплекса с информационным экраном принадлежит АО «НИТС», а платы управления (встраиваемые системы в различных форматах для ЭЛД матричного типа, как прозрачных, так и стандартных) для жестких условий эксплуатации создает российская компания Fastwel, можно утверждать, что такие сложные конструкционные структуры будут в большой степени отечественного производства, что немаловажно при решении задачи импортозамещения.